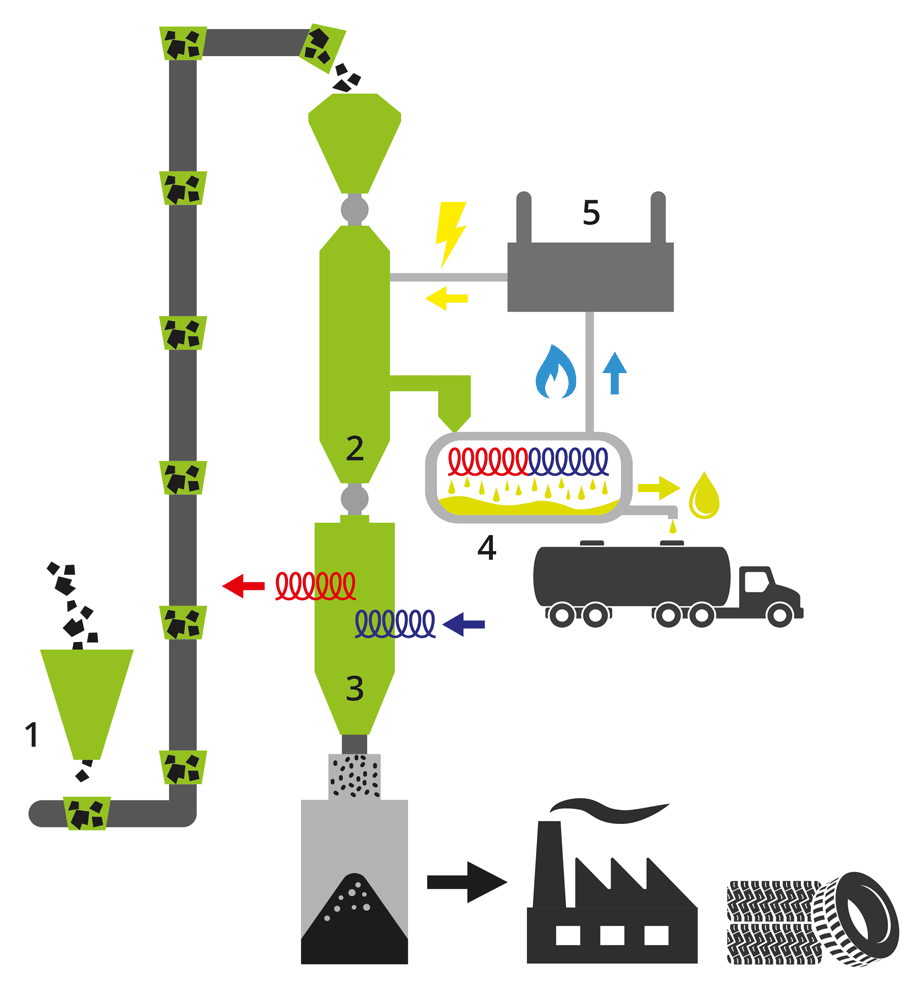

Bei der Pyrum-Thermolyse handelt es sich um eine thermische Zerlegung von organischen Substanzen respektive Gummi- und Kunststoffabfällen unter Sauerstoffausschluss. Das Verfahren ermöglicht eine präzise Temperatur- und Drucksteuerung, was die Risiken während des Thermolyse-Prozesses minimiert (funkenfrei und luftdicht) und Rohstoffe mit einer gleichbleibend hohen Qualität garantiert. Bei diesen Prozessbedingungen entstehen sowohl Dämpfe, die bei niedrigen Temperaturen zu Öl kondensieren, als auch Permanentgas (gasförmige Kohlenwasserstoffverbindungen) und Koks.

Eine Besonderheit des patentierten Verfahrens besteht darin, dass nach einmaligem Anfahren der Anlage mit Fremdenergie, ausreichend Energie durch das gewonnene Gas erzeugt wird, um einen autarken Betrieb der Anlage zu ermöglichen. Es wird sogar ein Energieüberschuss erzeugt, der als Wärme- oder Elektroenergie weiterverkauft werden kann.

Folgende Abfälle und Eingangsstoffe kann die Pyrum-Technologie verarbeiten:

Mit dem Verfahren lassen sich folgende Produkte generieren:

Der umweltgerechten Entsorgung von Gummi- und Kunststoffabfällen wird in den nächsten Jahren eine erhebliche Bedeutung zukommen, da die bisherigen Entsorgungswege stark zulasten der Umwelt gehen. Die Entsorgung von Altreifen in Zementwerken soll beispielsweise bis 2025 verboten werden. Zudem haben Reifenhersteller wie Michelin das Ziel, zukünftig einen Großteil der Reifen aus recycelten Rohstoffen herzustellen.

Insofern ist das zur Anwendung kommende innovative Recyclingverfahren besonders gut geeignet, um als Beispiel für ein zukunftsorientiertes Abfallwirtschaftskonzept zu dienen. Es verbindet ökonomische und ökologische Anforderungen an ein Abfallkonzept mit niedrigen Investitions- und Betriebskosten, dient der Rückgewinnung von Rohstoffen und substituiert fossile Brennstoffe.

Das hier zur Anwendung kommende Thermolyse Recyclingverfahren ist mehrstufig.

Energieerzeugung für Haupt- und Nebenaggregate

Veredlung der Zwischenprodukte: Wärme, Öl und Koks zum Beispiel:

Die hohe Wirtschaftlichkeit und Nachhaltigkeit des patentierten Pyrum Thermolyse-Verfahrens stellt sicher, dass die in fast allen Industrienationen vorhandenen und immer akuter werdenden Probleme im Recyclingbereich technisch einwandfrei, umweltschonend und profitabel gelöst werden können. Somit stellt sich prinzipiell eine sichere und hochverzinsliche Investition mit einem ROI von bis zu 25% dar.

Umweltgerechtes Reifen-Recycling

Mit der patentierten Pyrum-Thermolyse werden aus alten Reifen neue Rohstoffe gewonnen: Neben Stahldraht und Gewebefasern vor allem Öl, Gas und Carbon – energieautark und umweltgerecht. Im Vergleich zum Altreifen-Entsorgungsmix in Deutschland werden dabei 72 % CO2 eingespart (laut Fraunhofer UMSICHT Studie 2022).

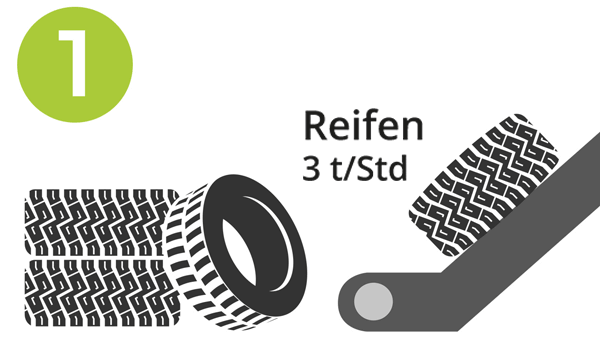

Drei Tonnen Altreifen pro Stunde schreddern

Die Altreifen werden zunächst geschreddert. Das Pyrum-Werk in Dillingen hat eine Kapazität von drei Tonnen Altreifen pro Stunde.

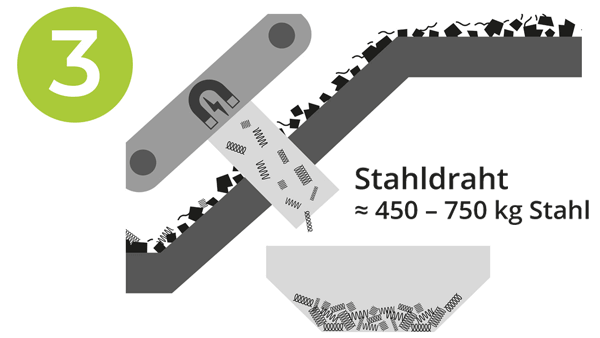

Gewebefasern und Stahldraht werden herausgefiltert und dem

Produktionskreislauf der Industrie zugeführt.

Pyrum-Stahldraht: Nachhaltiger Rohstoff für die Stahlindustrie

Aus einer Tonne Altreifen werden bis zu 750 kg Pyrum-Stahldraht herausgefiltert. Durch Nachbehandlung des Stahldrahts erreicht Pyrum eine Reinheit von über 96 Prozent. Der Draht kann zum aktuellen Stahlmischschrott-Preis erworben werden.

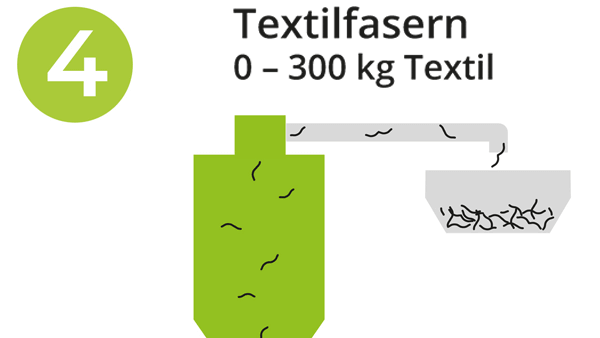

Pyrum-Gewebefasern: Nachhaltiger Rohstoff für Bauindustrie

Aus drei Tonnen Altreifen werden bis zu 300 kg Pyrum-Gewebefasern herausgefiltert. Diese werden als wertvoller Sekundärrohstoff für die Herstellung neuen Dämm-Materials für die Bau-Industrie genutzt.

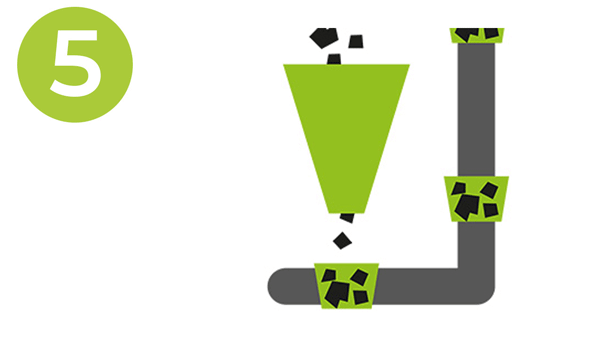

Pyrum-Gummigranulat: Der Stoff für Top-Recyclingprodukte

Das im Pyrum-Thermolyseverfahren erzeugte Gummigranulat ist ein wertvoller und gefragter Sekundär-Rohstoff für die Produktion nachhaltiger Recyclingprodukte, der höchsten Ansprüchen genügt. Das Granulat wird in vier verschiedenen Korngrößen von 1 bis 6 mm für unterschiedliche Anwendungen und nahezu jeden Kundenbedarf angeboten.

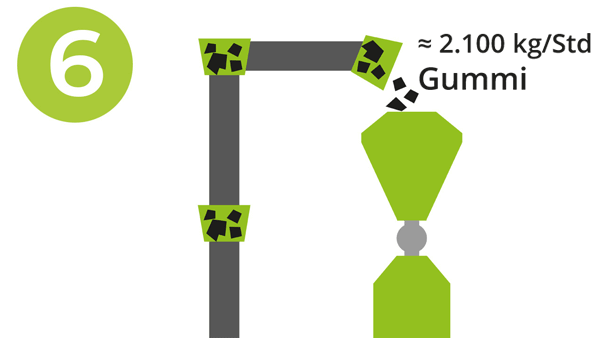

Pyrum-Thermolyse: Nachhaltige Rohstoffe aus Reifengummi

Aus drei Tonnen Altreifen werden bis zu 2.100 kg Gummi herausgefiltert. Das granulierte Gummi (Korngröße 12 mm) wird der Thermolyse im patentierten Pyrum-Vertikalreaktor zugeführt. Dabei wird das Gummi in Dampf und Feststoff (Koks) getrennt. Im Prozess wird genügend Energie für den autarken Betrieb der Anlage erzeugt.

Mit der Pyrum-Thermolyse werden neben Abgas- und Wärme-Energie wertvolle Rohstoffe für die nachhaltige Herstellung neuer Produkte erzeugt:

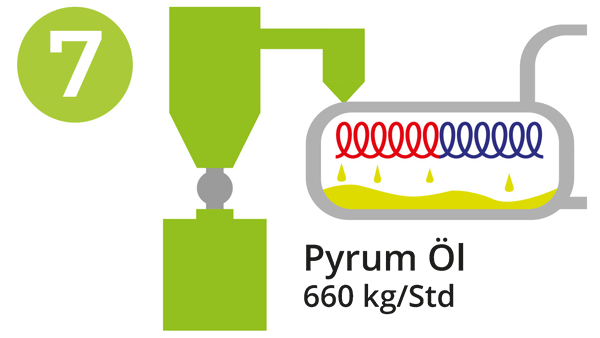

Pyrum-Thermolyse-Öl: Nachhaltiger Rohstoff für die Chemie-Industrie

Die bei der Pyrum-Thermolyse erzeugten Dämpfe werden kondensiert und in Permanentgas sowie Thermolyseöl getrennt. Das Pyrum-Thermolyse-Öl ist ein einzigartiges Roh-Öl, das mit höchster Qualität und konstanter Güte hergestellt wird.

Das REACH zertifizierte Recycling-Öl wird in diversen Industrien als Rohstoff eingesetzt: chemische Industrie, Raffinerien, Rußherstellung (CB) etc.

Pyrum-Thermolyse-Öl wird zum Beispiel in Kombination mit Biomethan als Rohstoff in der Herstellung von neuwertigen Kunststoffen für Fahrzeug-Bauteile von Mercedes-Benz eingesetzt.

Pyrum-Thermolyse-Öl wird zum Beispiel als Rohmaterial für die Herstellung von Polyamid für Outdoor-Bekleidung der Marke VAUDE eingesetzt.

BASF setzt auf Pyrum-Thermolyse-Öl

Der Chemiekonzern BASF hat im Rahmen des ChemCycling™-Projekts in die Pyrum Innovations AG investiert. BASF sichert sich mit dem REACH zertifizierten Thermolyse-Öl eine zukunftsweisende Rohstoffquelle und verbessert damit zugleich seine eigene Klimabilanz. Schon heute verwendet BASF das Öl am Standort Ludwigshafen für neuwertige Kunststoffe zur Herstellung von Fahrzeugbauteilen von Mercedes-Benz.

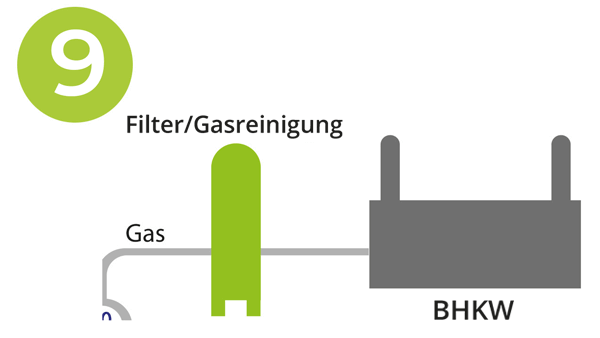

Pyrum-Thermolyse-Permanentgas: Energieautarker Betrieb

Eine Besonderheit des patentierten Pyrum Thermolyse-Verfahrens ist es, dass nach einmaligem Anfahren der Anlage mit Fremdenergie, ausreichend Energie durch das im Kondensationsprozess gewonnene Gas erzeugt wird, um einen autarken Betrieb der Anlage zu ermöglichen. Es wird sogar ein Energieüberschuss erzeugt, der als Wärme- oder Elektroenergie weiterverkauft werden kann.

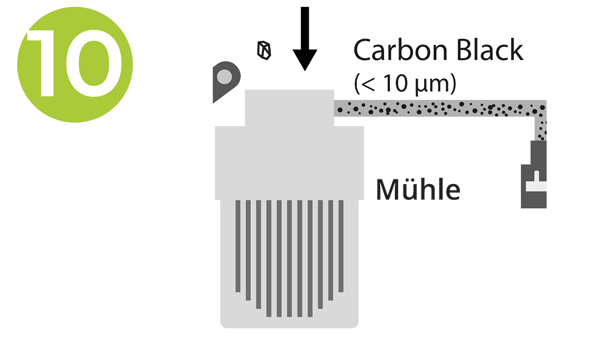

Pyrum-Thermolyse-Koks (Carbon Black): Hightech-Rohstoff

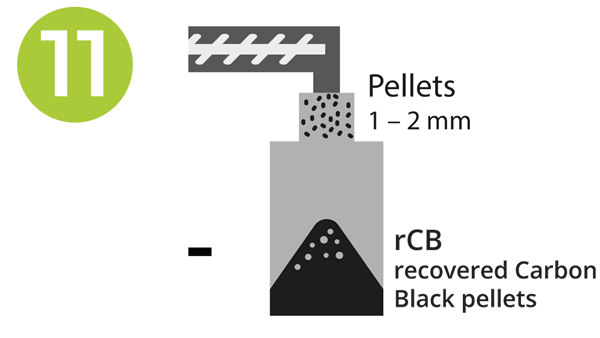

Das im Pyrum-Thermolyseverfahren gewonnene Koks kann ungemahlen, mit einer Korngröße von bis zu 4 mm, als Bodenverbesserer, Ersatzbrennstoff oder Füllstoff eingesetzt werden. Ein Großteil des Pyrum-Thermolyse-Koks wird jedoch zur Herstellung von recovered Carbon Black (rCB) verwendet.

Pyrum-recovered Carbon Black (rCB): Der Rohstoff für Neureifen

Durch die Weiterverarbeitung in einem Mahlwerk wird von Pyrum hochwertiges recovered Carbon Black (rCB) hergestellt, das in der Reifenindustrie ein zunehmend gefragter Rohstoff für die Herstellung nachhaltiger Neureifen ist. Damit wird der Wertstoffkreislauf nachhaltig geschlossen. Pyrum-recovered Carbon Black (rCB) kann in gemahlener Form in Größen von 7–36 µm geliefert werden.

Das per Pyrum-Thermolyse aus dem Gummi alter Fahrradreifen gewonnene recovered Carbon Black (rCB) fließt wieder in den Herstellungsprozess von neuen Fahrradreifen zurück.

Mittelfristig soll der qualitativ besonders hochwertige Pyrum-Industrieruß (rCB) für die Reifenproduktion von Continental eingesetzt werden.